引起钢包滑板的损毁原因分析及改进措施实践

来源:编辑:发布时间:2019/12/2

随着二次精炼和连铸工艺的推广和进步,对钢包到中间包的钢水流量的精确控制水平要求日益提高,同时对钢包保护浇注和安全性也更加严格。先进的钢包滑动水口系统能够满足上述要求,因而在大型钢铁企业中得到了普遍应用。在滑动水口系统中,滑板是直接控制钢水流量的部件,在使用过程中,一方面长期与高温钢水接触,同时其反复使用过程中承受强烈的热冲击,因此必须具有高强度、高抗侵蚀性、良好的抗热震性、耐高温、蠕变小等特性。

鞍钢第三炼钢连轧厂在鞍钢最早使用大型钢包,自开工以来,随着产量的逐步提高和钢种的不断扩展,对钢包滑板的使用提出了日益严格的要求。通过认真总结归纳滑板使用过程中的损毁现象,提出了一系列钢包滑板长寿化措施,有效地提高了钢包滑板的可靠性和使用寿命。

常见滑板损毁现象及分析

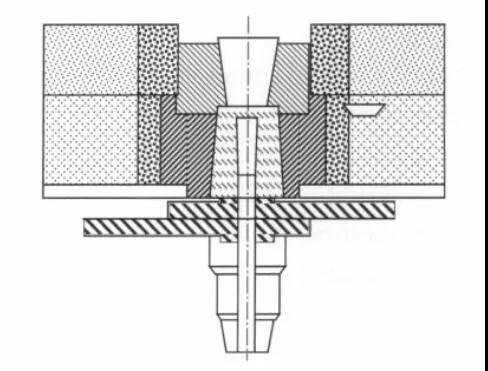

鞍钢第三炼钢连轧厂使用的钢包滑动水口为两层式结构,如图1所示。根据现场使用经验,将滑板使用过程中的损毁因素分为三大类:热冲击破坏、热化学侵蚀和操作不当。

图1 钢包滑动水口系统结构

1.1热冲击破坏

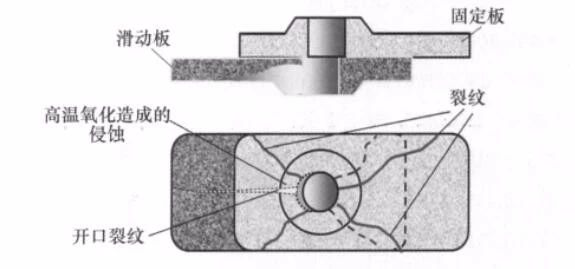

滑板使用前温度很低,而在浇注过程中,滑板在短时间内与高温钢水接触,由此产生的巨大温差对滑板本体会产生强烈的热冲击作用。此时在滑板浇注孔外部产生了张应力,一旦此应力超过滑板材料的强度,就会形成辐射状微裂纹,如图2所示。此类裂纹有利于外来钢水、熔渣和氧气的扩散、聚集、渗透,成为加剧化学性侵蚀的诱因。

1.2热化学侵蚀

滑板在使用过程中接触高温钢水和熔渣,会发生一系列化学反应,造成热化学侵蚀。这类侵蚀容易造成滑板工作面高温耐磨性变差,表面层脱落,导致滑板吻合性不良,缝隙增大,进而导致吸气,进一步氧化侵蚀,上述过程交替作用后,严重时会导致滑板漏钢等重大事故。在滑板使用过程中,根据钢种和熔渣组成的不同,可将常见热化学侵蚀现象分为以下几类。

1.2.1Ca处理钢的化学侵蚀

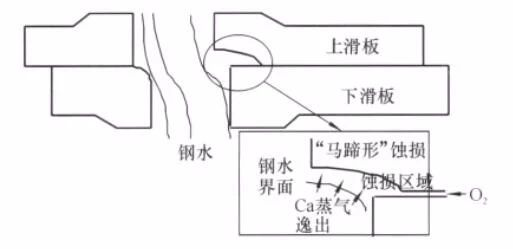

在生产铝镇静钢和硅铝镇静钢的过程中,为改善钢水的可浇性,在精炼环节向钢水中喂入Ca-Al线和Ca-Si线等进行Ca处理。生产此类钢种时,滑板侵蚀部位呈现明显的“马蹄”形,其原因主要是钢水中的[Ca]和CaO与滑板中的Al₂O₃和SiO₂反应形成了低熔点化合物,尤其在滑板处于浇注状态下时,钢水在滑板孔内流动容易形成如图3所示的负压带,在负压带的作用下,Ca蒸气与吸入的氧气直接反应形成CaO,并富集在此区域内,从而导致了“马蹄”形的蚀损。

图3 滑板“马蹄”形蚀损区域形成示意图

1.2.2高Mn钢的化学侵蚀

在浇注管线钢等高Mn钢种时,滑板扩孔较严重,最大时扩孔量可以达到5mm·炉-1;另外,对滑板接触面的侵蚀也比较严重,并伴有表面接触面剥落、裂纹加剧的现象。这是由于高锰钢水中的MnO与滑板中的Al₂O₃和SiO₂发生如下化学反应:

MnO+SiO₂→MnO·SiO₂,MnO+Al₂O₃→MnO·Al₂O₃,

导致滑板中抗侵蚀和抗热震的主要材料刚玉和锆莫来石分解,从而加剧了钢水的冲蚀,导致孔径异常扩大。

1.2.3熔渣的化学侵蚀

在钢包浇注后期,由于钢水流动的抽吸作用,会将一部分钢渣卷入水口,对滑板形成熔渣侵蚀。其主要特点是扩孔和板面侵蚀,另外也有裂纹加剧的现象。钢渣的成分比较复杂,主要包括CaO、SiO₂、Al₂O₃、MgO、MnO、FeO、Cr₂O₃、CaF₂等。其中,大部分的氧化物均可与滑板中的Al₂O₃、SiO₂形成低熔点化合物,另外FeO、MnO等还可能与滑板中炭素原料发生反应,造成脱碳,使滑板表面结构疏松而导致破坏。

1.3操作因素

通过实践总结,对滑板造成损坏的操作因素可以归纳为滑板安装、浇注控流及水口烧氧三大类。

(1) 滑板安装不合理。当滑板在安装到滑动机构内时没有严格放平,出现翘动,或者滑板夹持松动,就会在使用过程中产生很大的外来应力,从而导致滑板的整体破坏。

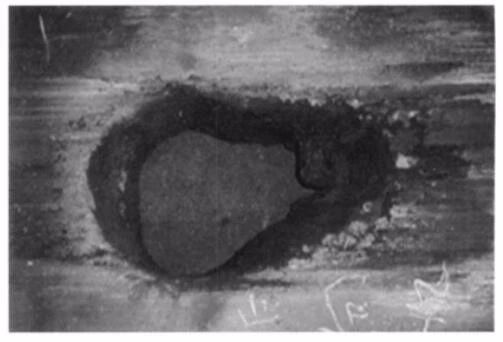

(2) 生产中浇注控流不合理。在浇注过程中控流操作不合理时,容易导致滑板工作面的剥落、侵蚀、夹钢等现象,如图4所示。总结生产中的控流操作,发现容易造成滑板损坏的主要原因是滑板动作幅度过大,或动作过于频繁,特别是手动控流时造成的滑板破坏数量多于计算机自动控流的,说明操作中的人为因素也是造成滑板损坏的重要原因。

图4 控流不合理对滑板造成的破坏形貌

(3) 烧氧操作不合理。钢包整备操作或者在浇注过程中不下流时,均要对钢包水口进行烧氧,一旦烧氧操作不当,就会产生严重的烧氧侵蚀。造成滑板损毁的不当烧氧操作包括:滑板没有完全对眼即吹氧,造成氧气直接冲击滑板工作面;引流砂未完全流出时吹氧,则很难烧开,从而造成吹氧时间过长;氧气管与流道不平行,造成氧气流冲刷滑板孔边壁,形成扩孔等。另外,其他操作不当因素还包括钢包周转时间不合理,导致钢包整体温度下降,再使用时引起的热冲击大;滑板用火泥配比不当,搅拌不均匀,有杂质等。

上述几种损毁机制在滑板整备、使用过程中是相互作用、互相促进的,很难将滑板的损毁归结为单一的原因。因此,要提高滑板的使用寿命,必须进行综合分析并拿出系统性的解决方案。

改 进 措 施

在分析滑板损毁机制的基础上,制定了一系列滑板选型、安装和使用的措施,有效地提高了滑板的使用寿命。

(1)在滑板材质方面:选择耐侵蚀性、抗热震性好的铝锆碳质滑板,此类滑板以刚玉、莫来石、斜锆石为主晶相,以碳质材料为结合剂。因此滑板热导率大,热膨胀系数小,气孔微细。而且,ZrO₂可在1000℃时产生相变,有利于改善滑板的耐热冲击性。

(2)在滑板机构方面:选择马蹄形夹紧结构,使应力分布均匀,避免了简单几何形状易出现应力集中的缺陷。利用偏心轮装置配合锁定滑板,锁紧载荷施加均匀,易于操作人员掌握锁紧力矩。上下滑板配合采取带有弹簧的推力框架结构,确保滑板面接触良好,间隙适当。

(3)在滑板安装方面:确保滑板火泥配比正确、搅拌均匀、无外来杂质;严禁使用晾干结块的火泥,严禁将使用后的火泥混入新火泥中。在滑板安装过程中,确保上水口清理干净,滑板框架内和机构门内严格清理干净,不得有残留物。滑板安装前要仔细检查机构和滑板,确保马蹄铁和偏心轮的运动正常,滑板不得有变形、开裂现象,同时要检查滑板面的平整度。安放过程中要平稳,安装后检查是否有不平、摆动现象。

(4)在滑板使用方面:浇注过程中,要尽量采用自动浇钢程序,避免滑板人为地大幅度打开、关闭,以及过于频繁地开、闭。一旦需要烧氧,必须确保滑板全开、引流砂尽量排出,氧气管与钢水通道尽量平行。

(5)在钢包整备方面:钢包整备清洗水口时,除更换上水口外,严禁从钢包内向外吹氧清洗。氧气清洗速度要尽可能快。整备后要移动滑板驱动机构检查滑板工作面是否正常,发现异常情况立即更换滑板。另外,合理组织生产,确保钢包周转率也是提高滑板寿命的重要措施,一旦钢包放凉时间过长,就要更换滑板,防止出现事故。

采取上述措施后,不仅提高了滑板的使用寿命,滑板年消耗量减少了700套,有效地降低了耐火材料成本,而且未发生因滑板损毁而导致的漏钢事故,安全性得到了大幅度提高。

结 语

随着快速、高效冶炼-连铸技术的发展,对滑板的材质、实用性能提出了非常苛刻的要求。在实践中大量总结滑板损毁现象的基础上,得出:

(1)热冲击破坏、热化学侵蚀和操作不当因素是造成滑板损毁的三大主因;

(2)热冲击破坏的主要原因是钢包周转使用过程中滑板工作区域温度剧烈变动造成的;

(3)现代高附加值的钢种成分和钢水处理过程中的工艺极易造成滑板的热化学侵蚀;4)滑板安装-使用-整备过程中的操作因素是造成滑板损毁的重要外部原因。

针对以上结论,有针对性地提出了滑板长寿化措施:

(1)使用铝锆碳质滑板,确保滑板具有良好的耐蚀性和抗热震性;

(2)使用设计合理、应力分布均匀的滑板形状及机构形式,是有效提高滑板使用寿命的措施;

(3)规范钢水浇注操作,是提高滑板使用寿命的必要保证;

(4)滑板及滑动机构的正确、良好的清理、保养措施对滑板的长寿化也是至关重要的。

于艳忠、温铁光、刘伟(鞍钢股份有限公司 第三炼钢连轧厂)齐志刚(中钢集团洛阳耐火材料研究院有限公司)

易耐网公众号

易耐网公众号