连铸用钢包的耐火内衬优化及疲劳寿命预测

来源:易耐网编辑:易耐网发布时间:2022/11/18

摘 要:连铸技术对钢包的性能要求越来越高,而传统钢包炉衬构件普遍存在使用寿命短、消耗高等问题。通过研究耐火材料特性,优化内衬结构布置,设计出一种长寿命、超保温的新型钢包,并基于数值模拟技术,对新型钢包与传统钢包在典型工况下的温度与应力进行对比分析。温度场模拟结果表明,新型钢包在保温性能上有较大的提升,钢包壳最高温度较传统钢包降低54℃。同时,应力场结果表明,新型钢包壳的最大应力减小了66.7 MPa且整体应力分布更加均匀。最后将温度场和应力场的分析结果反馈到钢包的生产、制造、维护上,并进行实验验证。实验结果表明,新型钢包在保温与长寿等性能方面表现更好,内衬寿命提高了119炉次,达到了钢包设计、制造、维护一体化的效果。

钢包是炼钢工艺过程中重要的耐高温设备,在炼钢系统中占有重要的地位[1]。近年来连铸技术快速进步,炉外精炼技术被广泛采用,钢包不仅用来盛放钢水,还承担着精炼炉的作用。连铸所需的钢水温度更高且钢水的停留时间更长,使得钢包的工作环境更加恶劣[2,3],恶劣的工作环境容易导致钢包内衬及外壳的损坏。钢包内衬出现损坏时要对钢包进行维修以确保钢包能够正常运转,维修工作会耗费大量的人力和物力,降低企业的生产效率。因此,优化钢包内衬的结构,了解钢包在不同运转工况下的温度分布和应力分布,对提高钢包使用寿命,降低企业生产成本具有指导意义[4,5]。

为了提高钢包寿命,需要对耐火材料的选择和布置进行深入研究[6]。内衬的损坏主要是因为不同部位耐火材料属性有所差别,在受到高温冲击时存在温度过高、温度梯度过大的问题,内衬受到高低温差的热梯度膨胀而产生的热应力使材料内部的微裂纹逐渐扩展,最终导致内衬材料的剥落和断裂[7,8]。本文通过优化钢包壳体温度和应力集中区域的衬里结构,减少局部热冲击对耐火材料造成的破坏,从而延长钢包的使用寿命。在包壁永久层与钢包壳之间添加一层高温微孔保温板,提升钢包的整体保温效果。渣线层强度大、耐腐蚀性能好,但保温性差,故在渣线层与永久层之间添加一层高温绝热毡,减小钢包侧壁上部因温度梯度过大造成的应力集中。包底与包壁交接处的工作层采用强度与膨胀性能更好的刚玉质浇注料。包底工作层由250~400 mm等不同尺寸的耐火砖砌筑而成,减小出钢时钢水对底部的冲击。利用ABAQUS建立传统钢包与新型钢包的有限元模型,并计算钢包的温度场和应力场,研究发现相较于传统钢包,新型钢包在保温和长寿方面有了较大的提高。

1 国内外研究现状

钢包整体的结构设计、耐火材料的选择以及寿命监控都会影响其使用寿命[9]。因此,研究钢包的温度和应力变化规律,优化钢包结构设计,预测其使用寿命,有利于钢包的维护和保养[10]。关于钢包长寿技术,研究的方向主要集中在工艺流程的改进和耐火材料的研发上,主要通过控制预热的时间和温度或者研发新的耐火内衬材料实现[11,12]。控制预热的时间和温度有助于减小浇钢时的热冲击,降低热应力从而延长钢包的使用寿命,但这不利于钢铁行业快节奏的生产[13,14]。研发新的钢包内衬材料,改变永久层耐火浇注料和砖衬的原料配比或增加永久层厚度,提高了钢包保温效果,但同时增加了钢包结构的复杂性,不利于轻量化[15,16,17,18]。

如何提高钢包的保温性能,延长使用寿命,研究者们进行了大量的研究和实验。Taddeo等人[19]通过在传统钢包壳和耐火内衬之间添加保温层来研究钢水温降速率,由实验结果可知,添加保温层的新型钢包保温效果更好。Kononov等人[20]研究新的耐火材料,发现将耐高温莫来石-高硅材料作为钢包的工作衬时,钢包的保温性能和使用寿命都有较大的提高。Slovikovskii等人[21]分析了铸造钢包内衬的性能,采用高温粘结剂作为内衬耐火材料,使钢包的预期寿命提高了30%~50%。程本军等人[22]计算不同预热温度下,钢包盛钢时的内衬温度变化及应力分布。结果表明,合理的预热温度可以提升钢包的保温效果、减小热应力,从而延长钢包使用寿命。蒋国璋等人[23,24]通过优化包底结构来提高钢包寿命,提出了5种不同包底结构方案,并计算其应力分布。结果表明,当包底工作层内衬砖由铝镁碳质改为高铝质浇注料,且在水口砖与透气砖四周砌筑一圈铝镁碳质砖时,钢包的使用寿命最长。李公法等人[25]将纳米隔热材料应用到新型钢包中,并分析了新钢包的温度和应力分布,发现采用新材料、新结构的新钢包在保温性能和钢包寿命方面更具优势。目前研究者们大多单独从保温或长寿性能出发对钢包进行研究,很少会将两者结合起来。且为了便于计算分析,研究者往往通过简化钢包模型或利用二维模型模拟钢包的工作状态,不能够完全反映钢包的实际特征。如何设计一个既能高效保温且具有长寿命的钢包,需要研究者们更深入的研究。

2 有限元模型

2.1 几何模型与材料

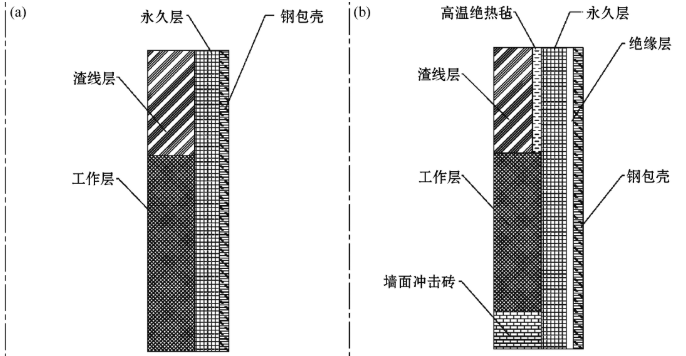

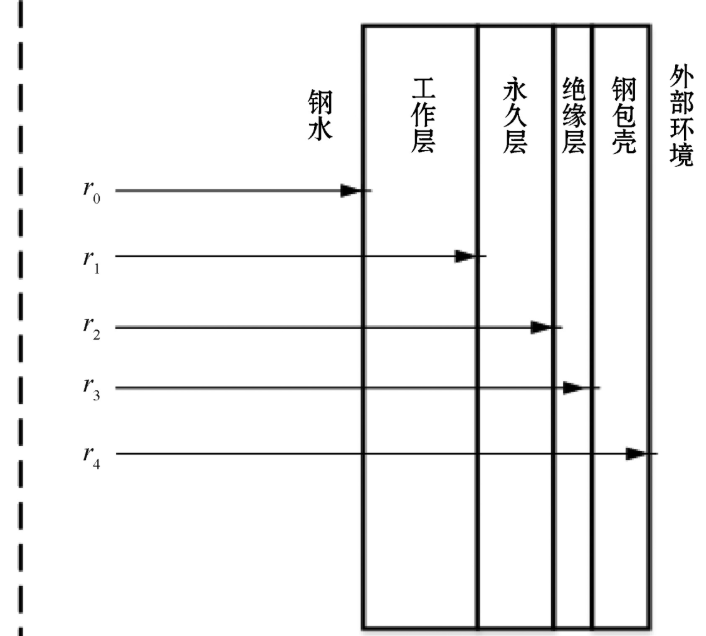

本文研究对象是某钢厂350 t钢包。炉衬中的渣线层主要由镁碳质炉衬砖砌筑而成,工作层由铝镁碳质衬砖制成,永久层则由高铝质整体浇注而成。新型钢包通过减小永久层的厚度,在永久层和钢包壳之间添加一层绝缘层。绝缘层材料采用导热系数极低,热稳定性高的高温微孔保温板,是由气相二氧化硅制成的增强型纤维混合物,提升钢包整体的保温效果。通过减小渣线层的厚度,在渣线层与永久层之间添加一层高温绝热毡,形成局部保温。在包底与包壁的交接处添加一层强度与膨胀性能更好的刚玉质浇注料,包底工作层利用250~400 mm等不同尺寸的耐火砖砌筑而成[26,27]。新钢包在保证钢包容量不变的前提下,钢包质量减小。由于绝缘层和高温绝热毡制备复杂,成本有所上升,但用量较小,所需成本在合理范围之内。新型钢包与传统钢包内衬结构如图1所示。

图1 耐火内衬结构

(a) 传统钢包耐火内衬结构; (b) 新型钢包耐火内衬结构。

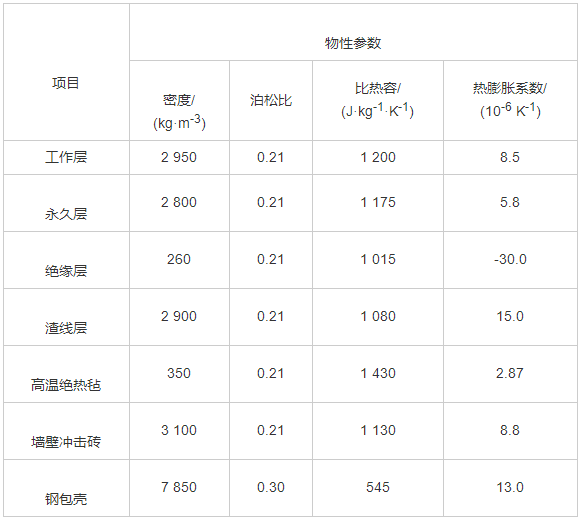

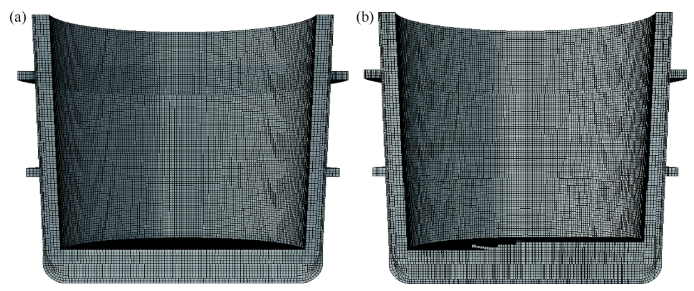

在有限元温度场和应力场的计算中,涉及的物理化学参数包括材料密度、热导率、比热容、弹性模量和泊松比。本研究中使用的物理参数是通过查阅相关文献获得的,参数值如表1~2所示[25]。钢包各层厚度如表3所示[25]。

表1 钢包各内衬层材料物性参数

表2 不同温度下钢包内衬各层材料导热率

2.2 网格划分

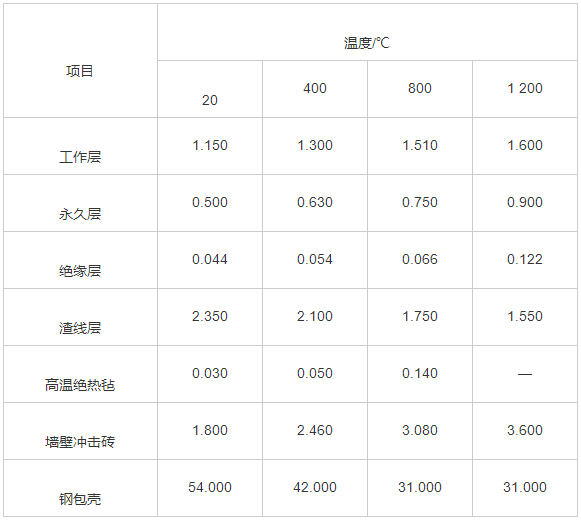

有限元模型共有466 087个单元,352 948个节点。网格单元类型大多为六面体网格,在结构复杂处采用四面体网格。计算温度场时,采用八节点线性传热六面体单元(DC3D8)。计算应力场时,采用八节点线性六面体单元(C3D8R)。钢包有限元模型模型如图2所示。

表3 钢包内衬各层厚度

图2 钢包有限元模型

(a) 传统钢包有限元模型; (b) 新型钢包有限元模型。

2.3 载荷与边界条件

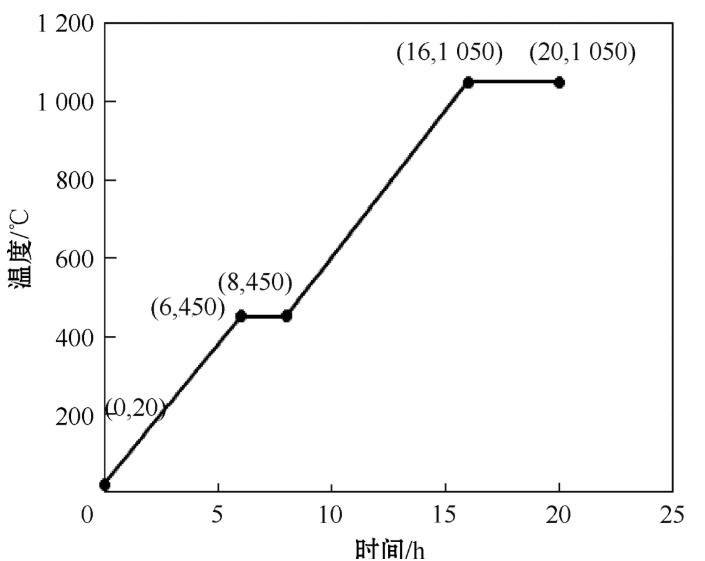

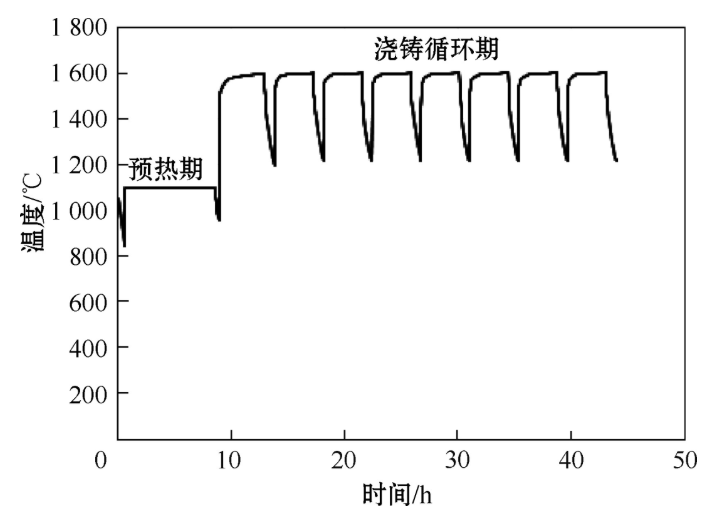

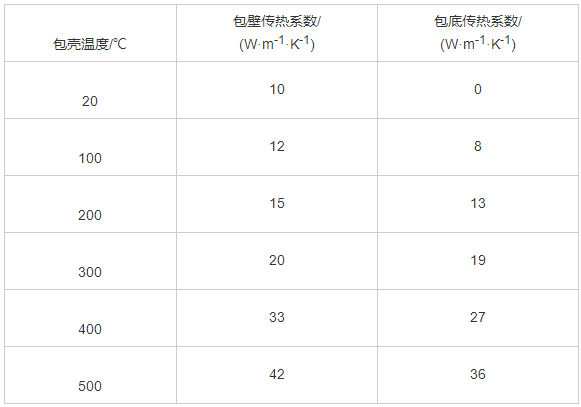

钢包的结构特点属于轴对称结构。在进行传热计算时,可以将钢包结构看成是一个内空的圆柱形,并将工作层、永久层、保温层、钢壳看成一个整体。钢包传热模型如图3所示,r0是钢包内径,r1、r2、r3、r4分别是工作层、永久层、绝缘层和钢包壳外表面的半径。在计算稳态温度场时,为保证钢包盛钢之前能够预热充分,干燥期钢包内壁温度随时间变化如图4所示[22]。钢包在工作状态时内壁与钢水直接接触,假设浇铸过程中钢水温度保持1 600 ℃不变,浇铸循环期钢包内壁温度随时间变化如图5所示[28,29]。钢包通过对流和辐射与空气进行换热,钢包外表面对流换热系数如表4所示[8]。

图5 预热与浇铸期钢包内壁温度变化

由于辐射传热系数是非线性的,所以一般引入等效对流传热系数来替代辐射传热系数进行工程传热计算。从传热量出发,用牛顿冷却公式表示传热量Φr[6]。

表4 钢包外表面对流换热系数

Φr=Ahr(Ts-Ta) (1)

式中:A为辐射面面积;hr为传热系数;Ts为钢包壳的温度;Ta为周围空气的温度。

辐射传热的传热量Φf为[6]:

Φf=AεB(Ts4-Ta4) (2)

由式(2)和式(3)可以得到辐射换热的等效传热系数hd为[6,7]:

hd=hr=εB(Ts2+Ta2)(Ts+Ta) (3)

式中:B为玻尔兹曼常数,5.67×10-8 W/(m2·K4);ε为发射率,0.8。

3 钢包温度场与应力场分析

3.1 温度场分析

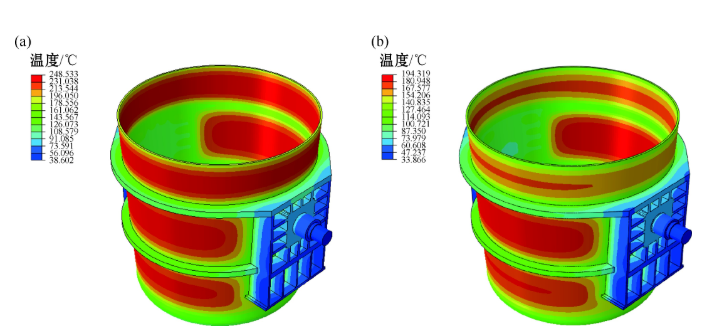

在将钢水倒入新钢包之前,首先要对其进行烘烤和预热,以免钢包承受严重的热冲击。为了更准确的计算钢包在工作状态下的温度场分布,首先要对烘包后的温度场进行计算,并将结果作为初始温度场导入到计算钢包工作时温度场的模型中。查阅文献可知钢包在进行8次浇铸循环后钢包整体温度达到平衡状态。钢包稳定状态时温度场如图6所示。

图6 浇钢时钢包壳温度场

(a) 传统钢包壳温度场; (b) 新型钢包壳温度场。

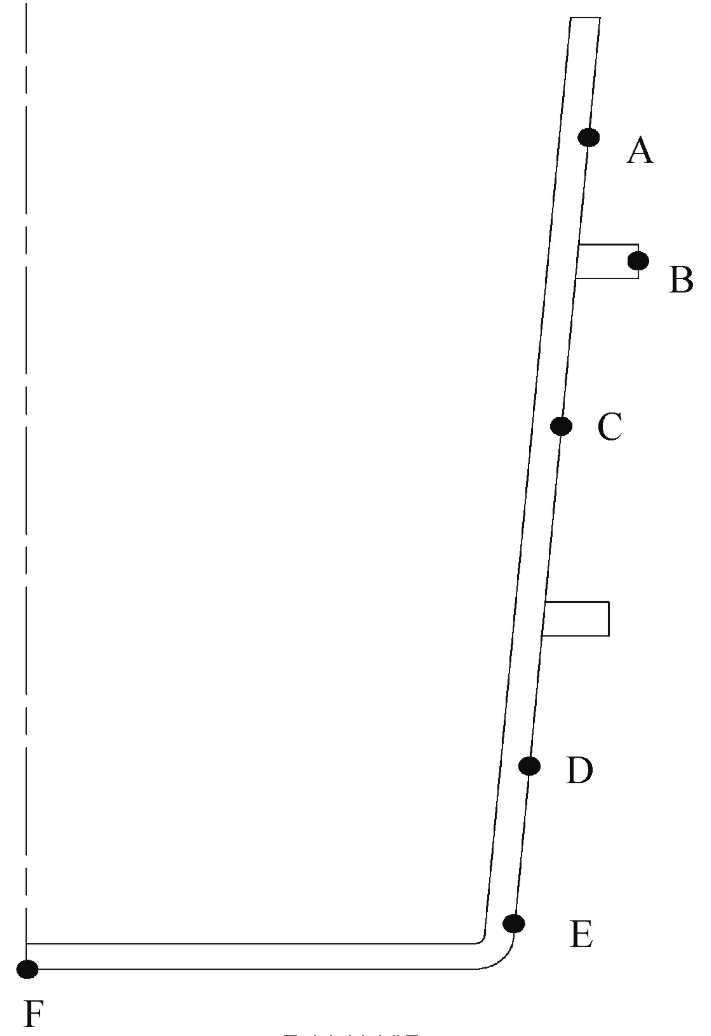

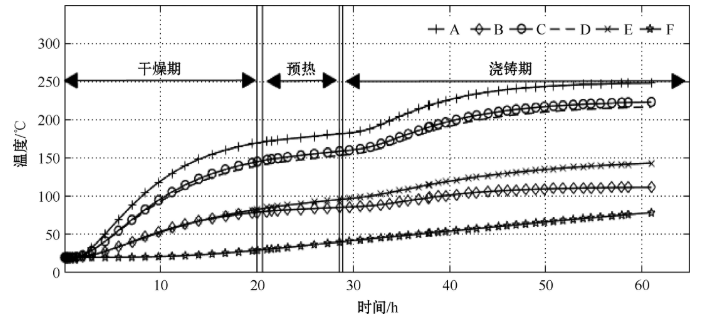

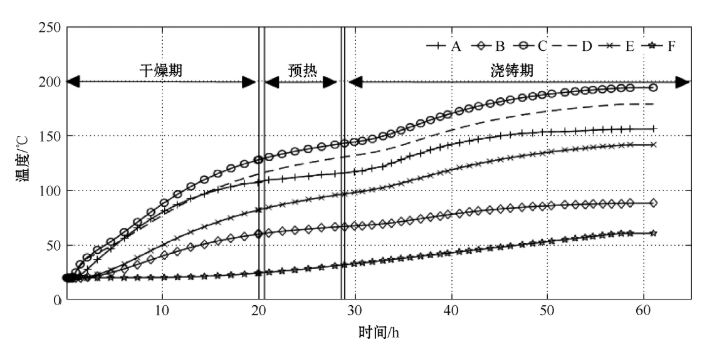

取钢包壳不同位置上的各点,如图7所示,采集相应位置的在8次循环周期内温度数据,观察各点温度变化规律,如图8和图9所示。

图7 钢包壳各点位置

由图6可知,传统钢包壳的最高温度为248.5 ℃,出现在A点,位于包壳侧壁上部。这是因为传统钢包渣线层导热系数较大,保温性能差,故在钢包壳渣线层处出现了温度过高的现象。在渣线层与永久层之间添加一层高温绝热毡后,新型钢包的最高温为194.3 ℃,出现在C点,位于侧壁中部,且侧壁上部的温度分布更加均匀。新钢包壳上各点温度相较于传统钢包都有所下降,最高温降低约54 ℃,这是因为在永久层与钢包壳之间添加的绝缘层提升了钢包的整体保温效果。分析图8和图9可得,钢包壳上的各点温度在8次浇铸循环后变化较小,趋于稳定状态,符合预测,证明了该实验模型的有效性。

3.2 应力场分析

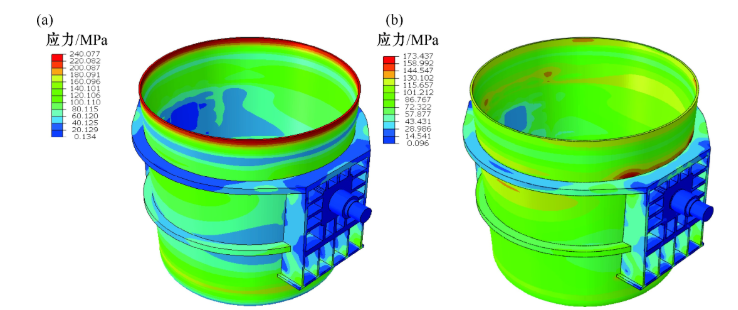

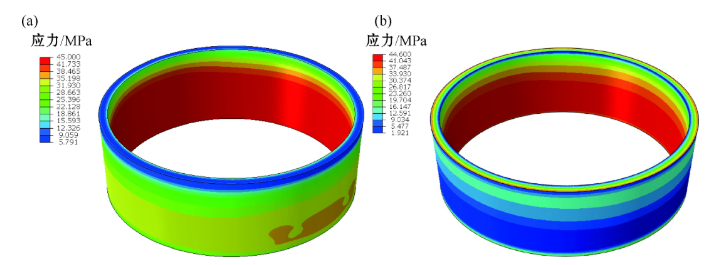

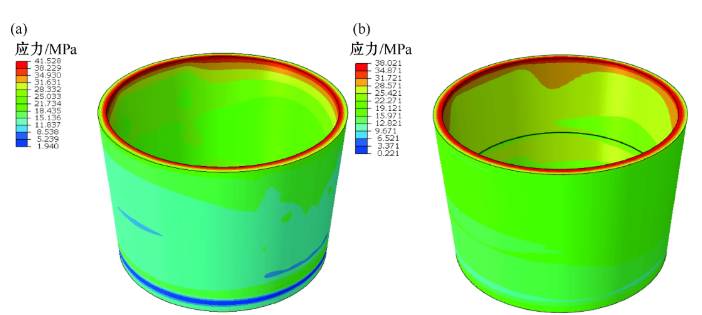

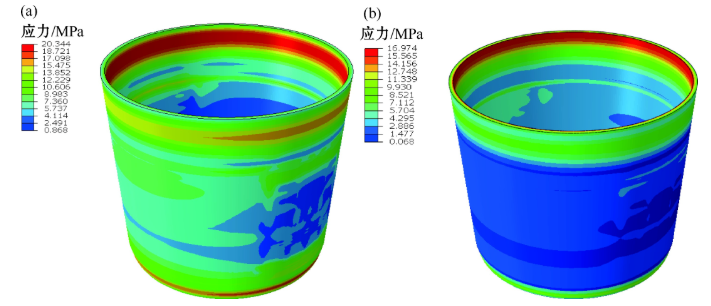

计算应力场时采用顺序耦合的方法,将温度场的分析结果作为载荷导入到应力场的模型中。约束钢包壳的沿轴向方向的位移,忽略钢包在浇铸过程中钢水与钢渣对内衬侵蚀的影响[30]。钢包在浇铸过程中应力场如图10~13所示。

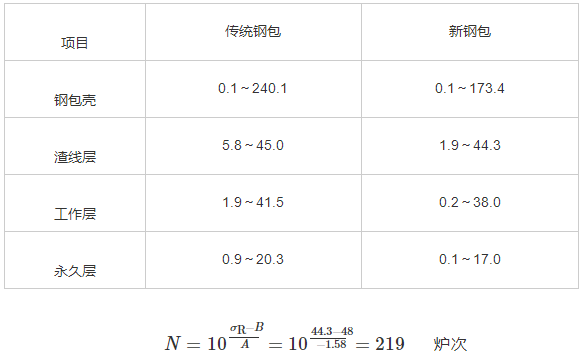

对传统钢包与新型钢包在浇铸过程中的应力场进行分析,浇钢时钢包各构件应力分布如图10~13所示,应力范围见表5。分析可知,新型钢包由于绝缘层和高温绝热毡的热导率较低,保温效果更好,其耐火内衬的温度分布也更加均匀,温度梯度更小,故新钢包的耐火内衬的应力都有一定程度的减小,其中渣线层降低0.7 MPa, 工作层降低3.5 MPa, 永久层降低3.4 MPa。新型钢包壳应力最大值为240.1 MPa, 与传统钢包相比降低了约66.7 MPa, 且整体的应力分布效果更好。这是因为传统钢包壳表面整体温度过高且渣线层处出现温度集中现象,而钢包壳材质属于普通碳素结构钢,其膨胀系数较高,温度过高时其变形也较大,当形变受到约束而无法释放时便在内部产生高的热应力。由此表明,添加绝缘层和高温绝热毡的新型钢包应力分布明显优于传统钢包。

3.3 寿命预测及实验验证

耐火内衬在热应力作用下的疲劳,与材料机械应力下的疲劳行为有密切关系。钢包每次浇铸循环都会产生一次等幅热震冲击。热震次数N与耐火内衬热震后残余强度σR的关系如式(4)[31]:

σR=AlgN+B (4)

(a) 传统钢包壳应力场; (b) 新型钢包壳应力场。

(a) 传统钢包渣线层应力场; (b) 新型钢包渣线层应力场。

(a) 传统钢包工作层应力场; (b) 新型钢包工作层应力场。

式中:σR为耐火内衬残余强度;N为热震循环次数;A、B为材料实验常数。

当耐火内衬的实际应力达到其残余强度时,材料就会发生破裂而损坏[31,32]。钢包的损坏一般发生在耐火内衬等部位。通过对耐火内衬各部位热应力进行分析,发现渣线层在浇钢时极易发生损坏。分析新型钢包渣线层的应力分布情况进而预测钢包的整体寿命。渣线层镁碳质耐火砖的残余强度σR=44.3 MPa, 实验常数A=-1.58,B=48[33],由式(4)可得渣线层的寿命为:

图13 浇钢时永久层应力场

(a) 传统钢包永久层应力场; (b) 新型钢包永久层应力场。

表5 新钢包与传统钢包不同构件应力范围

将新设计的钢包应用在某钢厂的实际生产过程中,并进行了现场测试和实验。随机选取10个钢包,从耐火材料的选择、布置、砌筑工艺到烘烤预热系统都严格遵循新的设计。根据改造前后现场测试和计算分析的数据,对钢包的温度和热应力分布以及使用寿命进行分析。改造后,由于结构和内衬材料的改变,钢包的温度和应力分布合理化,热应力明显下降。渣线层由于位置特殊,在钢包工作过程中极易受到破坏,是钢包维修频率最大的部位之一。优化后钢包渣线层的维修频率由原来的65炉次提高到184炉次。实际寿命比预测寿命减少35炉次,是因为经过优化后的钢包虽然抵抗钢渣侵蚀的能力得到了提高,但随着寿命的延长,实际工况中钢渣的侵蚀也进一步加强,导致实际寿命比预测寿命低。预测寿命与实际基本吻合,满足实际生产要求,达到预期目的。

4 结论

(1)传统钢包渣线层的保温效果较差,在钢包壳对应位置易出现温度过高现象。本文通过添加高温微孔保温板和高温绝热毡,提高钢包的保温性能。新设计的钢包整体温度得到下降且局部温度分布更加均匀,证明了该模型的有效性。

(2)根据应力场和现场测试的结果,新设计钢包的应力水平较传统钢包明显减小,新钢包具有足够的应力裕度,安全性也进一步提高。与传统钢包相比,新钢包的寿命提高了119炉次,有效延长了钢包的使用寿命,满足实际生产需求。

(3)文中建立的温度场与应力场有限元模型为大型钢包的制造、保养与维护提供了理论依据。

易耐网公众号

易耐网公众号