壁面结构对渣包保温行为的影响与效果评价

来源:易耐网编辑:易耐网发布时间:2022/11/25

摘 要:为了实现熔融钢渣余热资源,元素资源高效利用及回收,针对熔渣转运过程中由于热量散失引起的温降问题,通过数值模拟的方法,建立渣-包界面二维传热模型,研究了熔渣转运过程中通过改变渣包壁保温结构和烘烤渣包温度对熔渣温降及保温效果的影响,并进一步对保温包壁结构进行经济性分析。结果表明:相比传统渣包的温降情况,采用保温包壁结构可以明显减小熔渣温降,熔渣温降减少42~75℃;渣包工作层以镁铝尖晶石浇注料组合较镁碳砖组合保温效果更加明显,温降幅度减少30℃;采用烘烤渣包预热工艺处理后,熔渣边缘平均温降速率由14.11℃/min降低到4.26℃/min;不同壁面结构保温效果经济性分析结果显示,渣包包壁采用镁碳砖150mm、高铝浇注料110mm、硬质纳米绝热板20mm时,保温效果的经济性最优,可节省195kW·h的电加热,有利于实现渣热高效回收利用。

熔融钢渣是炼钢过程中的副产物,不仅拥有钙、硅、镁等有价元素资源,同时蕴含巨大的热能资源[1],但由于钢渣中胶凝活性物质相对较少,因此,其胶凝活性降低,同时游离的氧化镁和氧化钙等物质的存在,致使其安定性不良,严重制约了钢渣的高效利用。并且现有熔渣运输工艺存在熔渣热量散失较多,传统渣包采用铸钢材料,不能减少熔渣热量流失等问题,造成巨大的资源浪费[2,3]。熔融钢渣温度在1300℃~1600℃,按照平均温度1500℃计算,熔渣可回收显热约1.2GJ/吨,相当于41kg的标准煤完全燃烧释放的热量[4]。按照1亿吨钢渣计算,每年相当于浪费了约400万吨标准煤。因此,利用熔融钢渣余热将改质成分与钢渣进行反应,进而对钢渣组分进行重构,提高钢渣的胶凝活性和安定性,充分利用熔渣余热,实现钢渣的渣-铁-热全量资源化利用,这不仅是提高经济效益、社会效益的必要手段,也是降低环境污染的有效途径[5,6,7],真正达到钢渣“零排放”目标。

渣包作为转炉-钢渣处理界面重要装置,现有钢渣转运工艺,渣包内钢渣温度会直接影响钢渣在线重构技术进行及电炉加热改质工序的能量和物质消耗,在转运过程中,要严格控制熔渣温降,熔渣温度过低,会造成余热资源浪费,也导致电炉加热改质的投资成本增加,有效减少转运过程中熔渣的热量流失,能够实现物质流能量流的高效持续[8],并在后续工艺中实现更合理的实现电量投入。目前国内外对渣包保温数值模拟研究较少,主要研究集中在铁水包和钢包方面[9,10,11,12]。李辉等[13]通过改变烘烤、表面补热等方式,得出减少熔渣温降和凝固相关参数,但其研究并未针对保温层材质及厚度进行研究。Santos F M等[14]通过对比四种不同的钢包内衬结构,对钢包的耐火性进行仿真模拟,得到最优的设计方案。Mantripragada等[15]对钢包的内应力进行了数值模拟,研究其应力分布,并对部分参数进行了优化。徐国涛等[16]针对钢包扩容及实践存在的问题,分别对工作层永久层进行减薄,结果表明永久层减薄增加散热,其他影响较小,采用工作层和永久层同时减薄30mm时提高钢包容量并且不会形成安全隐患,达到扩容效果。李公法等[17]通过对比具有纳米保温材料的新型钢包和传统钢包在在烤包和盛钢两种工况下的温度分布,具有纳米保温材料的新型钢包温度分布明显优于传统钢包,并且新型钢包纳米材料导热系数下降80%时,钢包热量损失更小。袁飞等[18,19]研究了铁水包加盖对转运过程的保温影响,结果表明加盖不仅仅对铁水转运过程中具有保温作用,还对空包回程过程中铁水包具有保温效果,进而对下一包的铁水具有保温效果。上述众多学者在材质、厚度、应力、添加包盖、烘烤等方面进行了研究和改进,但忽略了探究包壁结构对熔渣的温降影响及耐火材料成本问题,不同结构包壁的物性参数、成本不相同,其保温效果、制造成本也不同。

本文以传热模型为基础对渣-包界面的传热过程进行数值模拟,通过改变渣包壁保温结构和烘烤温度两种工艺参数,探究渣包壁保温结构和烘烤温度对转运过程中的传热行为、温降规律的影响并对保温包壁结构进行保温性价比分析。为减少钢渣温降、提升转炉-钢渣处理界面能量利用率、促进钢渣在线重构技术生产实践的发展以及渣包的合理选择提供借鉴意义。

1 渣包保温过程数值模拟

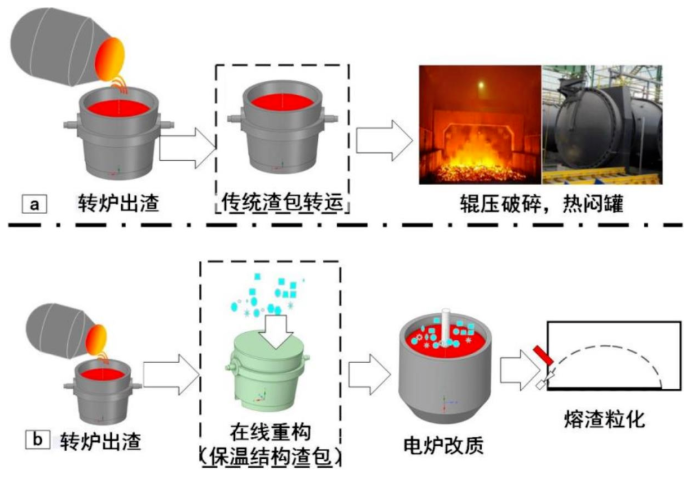

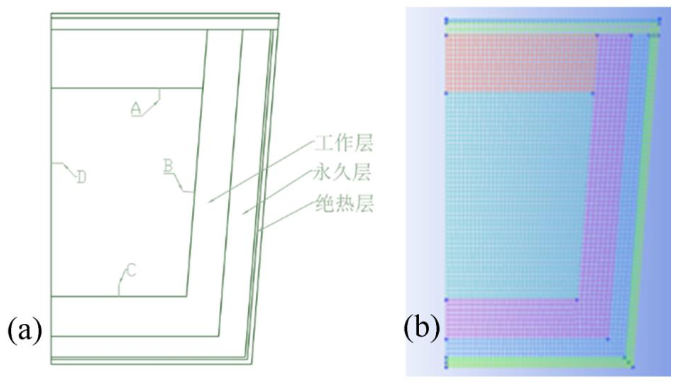

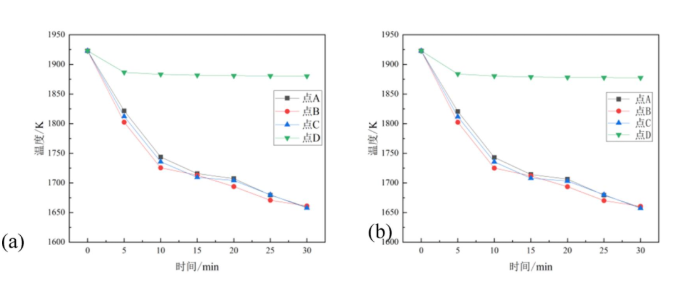

以熔融钢渣炉外双利用(元素资源、余热资源利用)提出熔融钢渣处理新工艺(图1b)为背景,其工艺流程为转炉产生钢渣使用保温结构渣包转运并进行在线调质,在电炉加热改质后的熔融钢渣进行粒化处理,相对传统工艺(图1a),新工艺提高了钢渣的胶凝活性和安定性,从根本上解决了尾渣性能问题,从而实现了尾渣的高效利用,也能够更加充分利用余热资源和回收元素资源。本文重点研究熔融钢渣转运过程减少熔渣温降,实现钢渣余热回收利用,进而节约钢渣电炉加热成本电。渣包作为核心设备,传统渣包采用单层铸钢材料,熔渣热量散失大保温效果差,电炉改质升温成本增加,因此设计新型三层耐火材料砌筑方式(工作层、永久层、绝热层)的保温型渣包,并通过改变包衬耐火材料的组合搭配及耐火材料总厚度相同下改变各层的厚度,提升熔渣保温效果,减少熔渣热量流失,增加企业经济效益。熔渣表面直接与包壁和空气接触,不能用来反映熔渣的温降及凝固情况,因此在熔渣区域分别设置4个监测点(图2a,A、B、C、D),采用熔融钢渣监测点温降趋势评价设计保温渣包的保温效果。

(a)传统工艺;(b)新工艺。

1.1 物理模型

本文对不同渣包包衬的材质、厚度以及不同烘烤温度进行数值模拟,设计渣包的结构由工作层、永久层、绝热层和钢壳四层组成,其中渣包包底工作层厚度比包侧壁工作层厚20mm,其它结构厚度和渣包侧壁相同,包盖采用高铝浇注料和钢壳两层结构,其中高铝浇注料厚度为50mm、钢壳厚度为20mm。工作层、永久层、绝热层和钢壳的材料和侧壁厚度见表1,根据表1对不同渣包组合侧壁的数据进行建模及结构化网格划分。熔渣和渣包结构及网格图如图2所示。

表 1 渣包结构(材质、厚度)数据表

(a)结构图;(b)网格图。

1.2 数学模型

1.2.1 控制方程

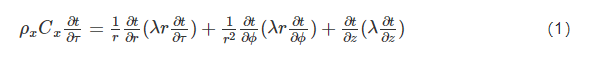

圆柱坐标系下导热温度场的数学表达式根据能量守恒和傅里叶定律来建立,根据渣包模型具有对称性的特点,采用二维轴对称模型,在保温层间传热只考虑导热,渣包无内热源,因此渣包的圆柱坐标系下导热微分方程为:

式中:ρxρx为渣包内衬和熔渣密度,kg/m3;CxCx为渣包内衬和熔渣的比热容,J⋅(kg⋅∘C)−1J⋅(kg⋅∘C)−1;t为钢渣温度,℃;τ为时间,s;r为半径,m;z为厚度,m;λλ为物体导热率,W⋅(m⋅k)−1W⋅(m⋅k)−1;ϕϕ为圆柱坐标变量。

1.2.2 边界条件

渣包的保温边界条件有以下几种:熔融钢渣内部和渣包内衬不同材质之间的热传导;熔融钢渣表面的对流换热和辐射换热,以及渣包外壁的对流换热和辐射换热。

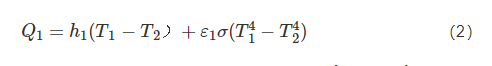

(1) 熔融钢渣表面和空气的对流换热和辐射换,具体表达如(2)所示:

式中:Q1Q1为熔渣表面散热量,J;h1h1为熔渣表面和空气对流换热系数,W⋅(m2⋅K)−1W⋅(m2⋅K)−1;ε1ε1为熔渣的发射系数;T1T1为熔渣温度,℃;T2T2为渣包内空气温度,℃;σσ为斯忒藩-波耳兹曼常数,σ=5.67×10−8W⋅m−2⋅K−4σ=5.67×10-8W⋅m−2⋅K−4。

(2)渣包外壁的对流换热和辐射换热边界条件,具体表达如(3)所示:

式中:Q2Q2为渣包钢壳表面散热量,J;h2h2为渣包钢壳表面和空气对流换热系数,W⋅(m2⋅K)−1W⋅(m2⋅K)−1;ε2ε2为钢壳的发射系数;T3T3为渣包钢壳表面温度,℃;T4T4为空气温度,℃。

1.2.3 物性参数

钢渣的物性参数:密度3220kg⋅m−3kg⋅m−3;比热容1250J⋅(kg⋅∘C)−1J⋅(kg⋅∘C)−1;导热系数4W⋅(m⋅k)−1W⋅(m⋅k)−1;表面发射率0.6;相变潜热210kJ/kg;动力粘度0.45Pa⋅sPa⋅s。熔融钢渣初始温度为1650℃,熔渣的凝固点为1350℃,渣包保温层耐火材料物性参数参考文献[20,21]。

1.2.4 基本假设

(1)忽略渣包耳轴、吊耳等渣包外侧结构,采用二位轴对称模型计算;

(2)钢渣与渣包各个保温层导热系数不变,且渣包内衬保温材料物性为各项同性;

(3)忽略渣包各层之间的接触热阻,且忽略渣包内部空气的辐射吸热;

(4)壁面无滑移,高温熔渣不与渣包内壁材料发生化学反应,即熔渣不侵蚀渣包内壁。

2 结果分析与讨论

2.1 渣包结构对熔渣温降的影响

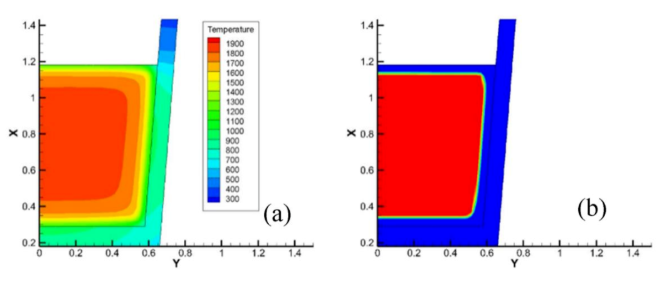

实际生产过程中渣包选用ZG230-450铸钢材质且通常不设置包盖和保温结构,致使熔渣温降非常迅速,并且熔渣转运过程中存在局部凝固现象。针对传统渣包转运过程进行数值模拟,图3所示为传统渣包转运后温度云图和凝固云图,可见传统渣包温降较大凝固量较多,高温区域主要集中在熔渣中心部分,温度由内到外依次降低;渣包外表面最高温度接近600℃,温度较高易引起渣包材料热疲劳,减少渣包使用寿命;凝固区域主要集中在熔渣上表面-空气、熔渣侧面和底面-包壁接触部分。

(a)温度云图;(b)凝固云图。

图4所示为传统渣包熔池各监测点温降曲线,由图可知,在熔池顶点、侧壁和底部0~5min温降趋势明显,温降均达到了200K,此后5~25min温度下降速度较为缓慢,但温降达到了145K左右,并且转运结束后熔渣温度均低于1650K,其中侧壁熔渣监测点(B)温度最低。传统渣包熔渣的大量显热散失到空气中一部分是由于未设置包盖熔渣和空气接触直接散失到空气中,另一部分是由于铸钢材料热导性好,熔渣热量被铸钢吸收并间接散失到空气中。传统渣包熔渣转运后温度较低,凝固量较大,浪费大量的熔渣显热,不利于熔渣的倾倒及在线重构的顺行。

图 4 传统渣包的各监测点温降曲线

基于传统渣包存在的问题,因此需要对渣包进行改造以减少熔渣热量散失,通过添加保温层,对保温层的材质和厚度优化,进行数值模拟并根据结果,选择最优的厚度和最佳材质。

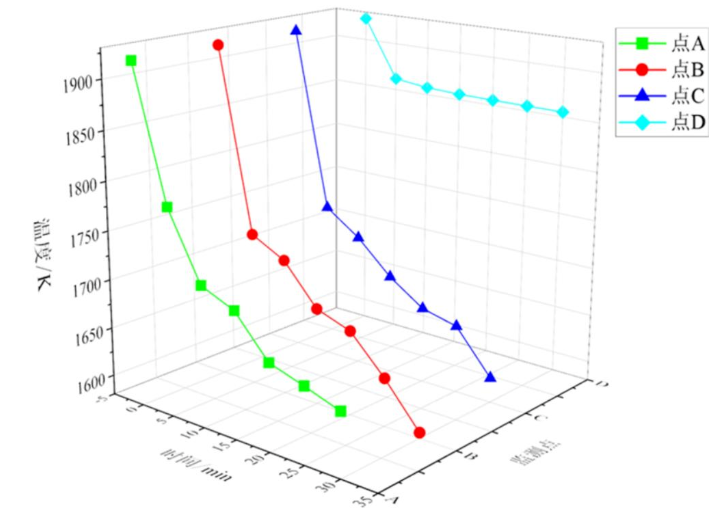

如图5所示,工作层为镁碳砖组合下不同厚度保温层的熔渣各点温降曲线,图5(a)所示为钢渣进入方案1渣包转运过程中的温降曲线,可见熔渣顶部、侧壁、底部在0~10min温降迅速,温降速率分别为19.49、20.32、20.86K/min,此后10~20min温度下降减缓,温降速率分别为7.40、9.21、6.35K/min。熔渣中心处0~5min温度迅速下降了45.67K,此后25min熔渣温度由1877.33K缓慢降低到1870.29K。图5(b)所示为钢渣进入方案2渣包转运过程中的温降曲线,与图5(a)相比整体温降趋势相同,熔渣顶部(A)、侧壁(B)、底部(C)0~10min温降速率基本相同,温降速率分别为19.59、20.45、20.97K/min。熔渣中心处0~5min温度下降49.04K此后25min熔渣温度由1873.96K缓慢降低到1866.87K。通过对比方案1和2熔渣各点的温降,可见两组方案温降趋势基本一致,监测点A的温降曲线始终在点B点C上方,其原因是由于渣包壁处于常温状态,高温钢渣和包壁温差大,包壁大量吸收熔渣热量,此外由于渣包具有包盖,渣包内空气吸收热量散失较少,空气温度上升,减少空气和熔渣的对流换热。方案2熔渣各监测点转运最终温度较方案1相差0.68、-1.5、0.73、3.42K。可知方案2熔渣最终温度比方案1低。通过数值模拟证实方案2渣包结构对熔渣保温效果较好。

(a)方案1;(b)方案2。

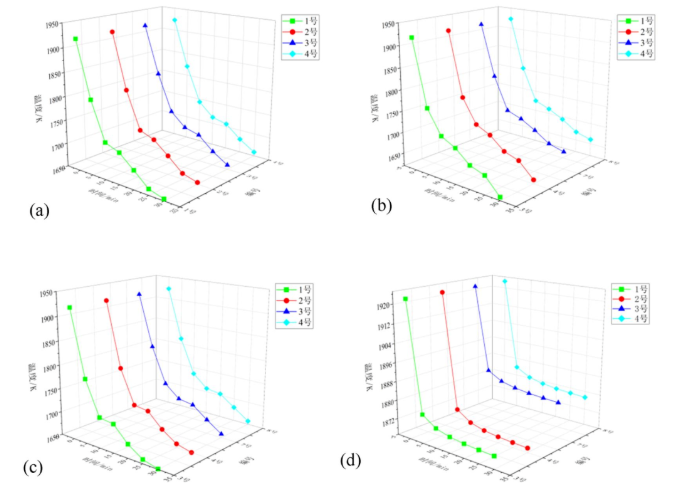

如图6所示工作层为镁铝尖晶石浇注料组合下不同厚度保温层的各点温降曲线,和工作层为镁碳砖组合温度变化基本下同。图6(a)所示为钢渣进入方案3渣包转运过程中的温降曲线,由图可见熔渣顶部、侧壁、底部在0~10min温降迅速,温降速率分别为17.92、19.74、18.72K/min,此后10~20min温度下降减慢,温降速率分别为8.47、6.44、7.80K/min。熔渣中心处0~5min温度迅速下降了36.34K,此后25min熔渣温度由1886.65K缓慢降低到1880.26K。图6(b)所示为钢渣进入方案4渣包转运过程中的温降曲线,与图6(a)相比整体温降趋势相同,熔渣顶部(A)、侧壁(B)、底部(C)0~10min温降速率基本相同,温降速率分别为18.00、19.79、18.74K/min。熔渣中心处0~5min温度下降39.19K此后25min熔渣温度由1883.815K缓慢降低到1887.37K。方案4熔渣各个监测点转运最终温度和方案3比分别低0.59、0.57、0.54、2.89K。可见方案4熔渣最终温度比方案3低。可以认为方案3渣包结构对熔渣保温效果较好。

(a)顶点;(b)侧壁;(c)底部;(d)中心。

不同保温材料的各点温降曲线,如图7所示,其中1、2号为镁碳砖工作层组合,3、4号为镁铝尖晶石浇注料工作层组合,各保温层厚度见表1。在各保温层厚度相同所引起的熔渣温降曲线差异,可见不同材质保温层各检测点温度变化趋势基本相同,熔渣顶部(A)、侧壁(B)、底部(C)在0~10min温降迅速,中心处0~5min温降较迅速,由图7(a)、(b)、(c)可见采用镁铝尖晶石浇注料组合所得温降曲线优于采用镁碳砖组合,图7(d)可见采用镁铝尖晶石浇注料组合所得温降曲线明显高于采用镁碳砖组合,温降速率更低。熔渣转运最终温度采用镁铝尖晶石浇注料组合效果更为显著,在B、D监测点最终温度分别高30K、10K。说明镁铝尖晶石浇注料组合可以有效减少熔融钢渣的温度下降、热量散失,有利于获得较高熔融钢渣显热。

图 7 两组厚度相同保温层不同保温材料的各点温降曲线

(a)顶点;(b)侧壁;(c)底部;(d)中心。

2.2 烘烤渣包制度对熔渣温降的影响

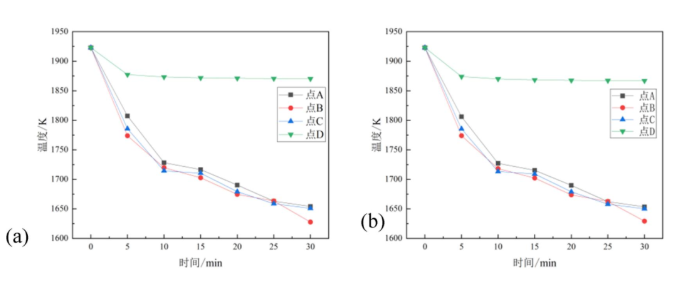

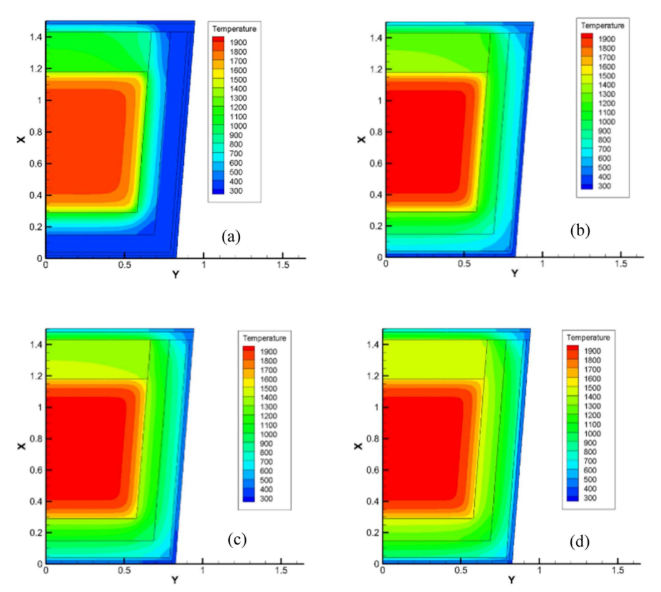

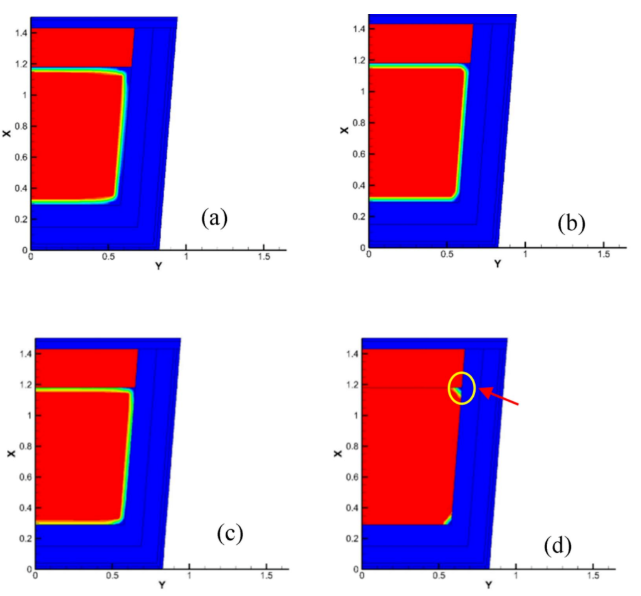

基于数值模拟结果,渣包保温体系中对熔渣具有保温效果,且熔渣的温降和凝固情得到有效缓解,熔渣在0~10min温降迅速,后20min温降趋势有所改善,但常温下的渣包属于冷包,熔渣和包壁初始接触过程中,温差较大,热量交换剧烈,造成熔渣的热量散失,熔渣的部分显热被渣包各保温层吸收,因此常温下的渣包保温结构的保温效果未达到最佳保温状态。针对该工艺现有不足,提出保温结构渣包的烘烤预热措施,以达到最好的熔渣保温效果。保温结构包壁对熔渣保温效果中采用镁铝尖晶石浇注料的工作层组合保温效果比工作层采用镁碳砖组合更明显,因此对采用镁铝尖晶石浇注料工作层组合的4号(见表X)渣包设计方案进行变温烘烤模拟,烘烤渣包内壁温度分别为600℃、800℃、1000℃。为了得到渣包内壁指定烘烤温度,简化假设,采用稳态计算,对渣包内壁设为所需要的烘烤温度,待计算达到平衡时,继续采用瞬态(英文)计算烘烤渣包预热后熔渣转运过程的温降,渣包在各烘烤温度下转运后的温度云图如8图所示。

(a)不烘烤;(b)600℃;(c)800℃;(d)1000℃。

图8(a)可见,在不烘烤情况下熔渣热量主要被工作层吸收,导致熔渣温降迅速,并且熔渣顶部、侧面和底部温降迅速,降至1500K以下,中心处虽然在1800K以上,但是温降达到了150K。烘烤渣包后对各保温层进行蓄热,烘烤渣包工艺减少熔渣和渣包内壁的温差,进而减少熔渣因接触面温差大而造成的熔渣热量流失,减少熔渣温降,随着烘烤温度的增加熔渣内部的红色高温区占比逐渐增加,顶部、侧壁、底部黄色和绿色低温区域逐渐缩小,烘烤温度到1000℃图8(d)时仅在渣包顶部和底部边角有少量的黄色(低温)区域。烘烤渣包对改善熔渣保温效果明显,随着烘烤渣包温度的提高对熔渣保温效果更显著。

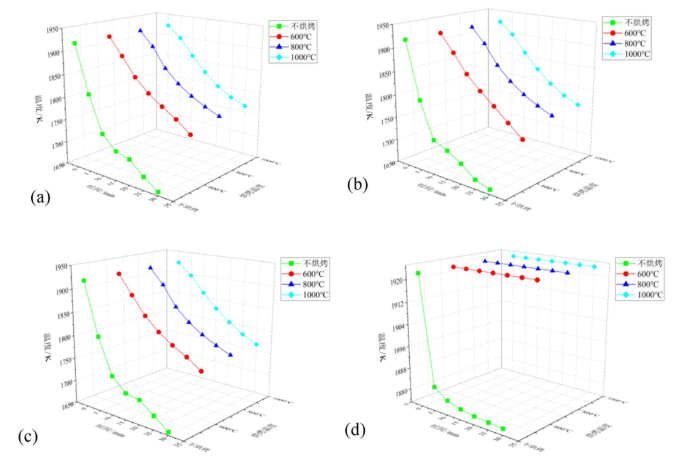

由图9可见,在不烘烤情况下熔渣0~15min熔渣在顶点、侧壁和底部温降迅速,温降速率分别为13.91、14.08、14.34K/min,后15min温降有所降低,在熔渣中心处0-5min温降迅速温降速率为7.84K/min,后25min基本平稳。随着烘烤温度的提升,熔渣在顶点(a)、侧壁(b)和底部(c)温降明显改善,烘烤温度越高温降越平缓。在熔渣中心处由于烘烤对渣包具有一定蓄热量,熔渣中心的温度基本不变,尤其是对顶部、侧壁和底部0~15min温降以及中心处0~5min温降,烘烤温度为1000℃时顶部、侧壁和底部前15min温降速率为4.28、4.29、4.21K/min,烘烤渣包预热明显改善熔渣在各个点的温降,并且随着烘烤渣包温度的增加各点的最终温度同步提升。

(a)顶点;(b)侧壁;(c)底部;(d)中心。

不同温度下渣包的凝固云图见图10,可见(a)不烘烤时熔渣凝固量较多。随烘烤温度的增加,凝固量逐渐减少。烘烤温度在1000℃时,侧壁和底部无凝固,仅在流动死区有少量凝固。

(a)不烘烤;(b)600℃;(c)800℃;(d)1000℃。

3 耐材成本计算

渣包的耐材成本是工艺运行成本的重要部分,在满足熔渣高显热、少凝固,同时确保安全使用的前提下,降低耐材的使用成本,可为冶金钢铁行业创造可观的经济效益。由于渣包砌筑工艺复杂,为便于计算,对比每平方米渣包侧壁所有设计方案的耐材制造成本,计算方法见式4,结果见表2。

式中:KK为耐材成本,(元);LiLi为耐火材料厚度,(m);ρiρi耐火材料密度,( kg/m3);PiPi耐火材料单价。

表 2 每平米渣包耐材成本

表2可见,不同渣包设计方案的耐材成本,其中保温结构渣包工作层采用镁铝尖晶石浇注料组合的成本略高于工作层采用镁碳砖组合的成本,每平米价格高1000~2000元。以渣包侧壁监测点B点温降数据为标准,对比各方案的保温性价比见表3,其中单位成本保温计算方式见式5。

式中:R为单位成本保温,℃/元;ΔtΔt监测点B熔渣30min温降,℃。

表 3 各个方案保温性价比

由表3可见,传统渣包温降为337.21℃,热能损失为20.44%。传统渣包热量损失较大,钢渣温降较大,不利于钢渣在线调质工艺顺利进行,此外由于材质特性,传统渣包不能直接用作加热反应容器。保温结构渣包相对传统渣包优势在于温降小,有效减少熔渣热量流失,回收更多的热能资源,进而节约了加热的能源消耗和成本。传统渣包转运熔渣升至保温结构下熔渣的实际温度需要吸收7×108J能量(钢渣按1m3计算,计算方式见式6),以电加热为例电能核算需要195kW·h的电能(计算方式见式7)。

式中:QQ为加热吸收热量,J;CC为钢渣比热容,1250J⋅(kg⋅∘C)−1J⋅(kg⋅∘C)−1;ρgρg为钢渣密度,kg⋅m−3kg⋅m−3;V为单位体积,m3;ΔTΔT为传统渣包熔渣升至保温结构下熔渣的温度,℃;ΔHΔH为钢渣相变潜热,J/kg;xx为钢渣凝固占比。

式中:WW为加热吸收热量,kW·h。

保温结构渣包中采用镁碳砖组合的(方案1、2)温降在293~295℃,热能损失约为18%,采用镁铝尖晶石浇注料组合(方案3、4)的温降在261~262℃,热能损失约为15%。可以看出采用镁铝尖晶石浇注料组合下熔渣温降更低,热能损失更小。但对比单位成本保温采用镁碳砖组合更高,其中方案2单位成本保温为0.071℃/元,相对方案3单位成本保温0.043℃/元提高了近一倍。

综上所述方案2(镁碳砖150mm、高铝浇注料110mm、硬质纳米绝热板20mm)有以下优点:①制造渣包所需要成本更低,为4158元;②单位成本保温更高,为0.071℃/元。因此方案2为不同保温结构的性价比最高的渣包砌筑方案。选择镁碳砖组合可以降低渣包的制造和运行维护成本,提高企业经济效益。

4 结论

本文以钢渣处理新工艺为背景,针对熔融钢渣转运过程温降问题设计了带保温结构渣包,并对熔融钢渣转运过程进行数值模拟,分析了不同渣包结构、烘烤温度对熔渣转运过程的温度变化规律,讨论了耐材成本的影响,得出以下结论:

(1)传统渣包温降较大,采用保温结构可以减少熔渣的温降,相同保温材质不同保温层厚度,熔渣温降效果基本一致,熔渣转运最终温度相差不大。

(2)对比工作层采用镁铝尖晶石浇注料的组合和采用镁碳砖的组合温降曲线,在各个监测点镁铝尖晶石浇注料组合温度均高于采用镁碳砖的组合的温度,工作层采用镁铝尖晶石浇注料的组合比采用镁碳砖的组合保温效果更好。

(3)采用烘烤渣包的方法,前15min熔渣边缘平均温降速率由14.11℃/min降低到4.26℃/min,可以减少熔渣温降和凝固,其中,渣包内壁烘烤为1000℃较好,熔渣全部为熔融状态没有凝固,可以获得较大的熔渣显热。

(4)使用镁碳砖组合比镁铝尖晶石浇注料组合虽然温降略大,但在耐火材料制造成本和单位成本保温方面优异性明显因此使用渣包设计方案中的方案2(镁碳砖150mm、高铝浇注料110mm、硬质纳米绝热板20mm)可以降低生产与使用成本,减少熔融钢渣的热量散失,提高企业经济效益。

易耐网公众号

易耐网公众号