镁砂价格上涨,促使回收利用废镁碳砖!

来源:易耐网编辑:易耐网发布时间:2018/7/16

废镁碳砖的可利用比例大、组成简单,回收利用价值很高,若不进行回收利用,不仅会产生粉尘污染环境,更是优质镁砂资源、石墨资源的一种浪费。近期环境保护的势头高涨,带动镁砂的价格上涨并维持在一个较高的水平。废镁碳砖的回收利用能降低钢包用耐火材料的单耗,用后的废镁碳砖可以得到多次应用,近期镁砂原料价格上涨导致镁碳砖生产成本涨幅在100%以上,为了节省成本,废镁碳砖的回收制备再生砖势在必行。

目前,经过拣选、剔除变质层、水化处理的废镁碳砖制备再生料的方式有三种:1)不除碳素利用的方式;2)除去树脂分解产生的结合碳后使用;3)热处理烧去碳素后使用。第一种方式的镁碳废砖利用率最高,但再生料中存在一定量的假颗粒,用来生产再生砖将会对再生砖制品的理化性能不利,若是用来生产对碳含量要求不高且强度要求不高的产品,再生制品受假颗粒的影响较小,但高档镁砂和石墨的价值没有得到充分发挥。第二种方式保留了废砖中大部分的石墨,热处理、筛分后假颗粒所占比例降低,需要采用外来燃料来进行加热,制造再生料成本偏高,目前未见过有相关应用的报道。第三种方式烧掉了有用的碳素原料,极大减少了假颗粒所占比例,采用外来燃料加热等增加了制造成本,这种再生料用于生产再生砖以外的其它产品不能体现高档镁砂的价值。目前制备再生镁砂的相关研究报道较少,可以进行相关方向的探索研究。处理好假颗粒的问题,采用废镁碳砖初级使用法生产再生镁碳砖能实现资源的最优化利用。

废镁碳砖破碎后会产生大量的假颗粒,含有大量假颗粒的镁碳再生料直接利用得不到高质量的产品,可以通过碾磨法、浸渍法、浮选法处理再生料中的假颗粒。碾磨法需要注意碾磨时间、碾磨压力的把握,最佳的效果是假颗粒中的骨料与细粉全部分离;浸渍法对于废镁碳砖的处理不适用,浸渍法对致密制品的高温体积密度、显气孔率、强度会有不利影响,增加了生产成本,假颗粒的存在对非致密制品的影响不是太大,无需进行浸渍处理;镁碳砖再生细粉料可以进行浮选处理,除去石墨含量较高的细粉,避免对再生制品性能产生影响。刘金山等进行了再生颗粒料制备工艺的探索,新工艺提升了再生料的品质,提高了再生耐火材料骨料收得率。

侯振东开发了一种废镁碳砖热处理生产再生镁砂的专利,该专利将废镁碳砖破碎为20~8 mm颗粒,取少量颗粒加入燃烧池内点燃,到火旺时逐步加入颗粒料,边烧边加,直到池满为止,保持燃烧池内温度在1 350~1 400 ℃,燃烧时间为8~12 h,待颗粒冷却后破碎至8 mm以下,制备了再生镁砂,混合均匀后备用,废镁碳砖的利用率接近80%。裴七合开发了一种再生镁砂专利,该专利采用外来燃料加热,将废镁碳砖料加热到至800~1000 ℃,废砖内的石墨开始燃烧作燃料,鼓风1 350~1 400 ℃,物料表面形成脱碳层,继续鼓风600~650 ℃,保温一段时间使物料中的结合剂氧化,冷却、出窑、剥去脱碳层,破碎、碾压、筛分以后得到再生镁砂。

总的说来,废镁碳砖水化、破碎后制备的再生料对废砖的利用率最高,成本最低,但再生料加入量受到了限制,且不能很好的保证再生砖质量的稳定,相关配套的制备、处理再生料的机器有待改善,镁碳再生料的利用还需考虑镁砂与再生料价格的差异、再生料加入量以及对寿命等的影响,确保能够做到降本增效。除去结合碳的方式在理论上是可行的,实际上可行性不大,再生料在高于1000 ℃加热后仍会有未烧透的镁碳废砖料,废镁碳砖中残余结合碳的含量本来就很低,650℃左右处理效果应不会很明显。废镁碳砖除去碳素后利用率有一定的下降,再生镁砂中有一部分假颗粒,产生较大比例的细粉,生产再生砖时用不完,这也会降低废镁碳砖利用率,再生镁砂细粉加入量过多会影响再生砖性能。这种废砖利用方式更容易受到原材料价格波动的影响,生产成本高,降低其高性价比。

回收废镁碳砖的工作面、原质层、非工作面的碳反应程度不一样,很有必要对回收废镁碳砖进行基础研究。

镁碳砖再生料制备镁碳砖的可以达到利用效率最大化。有许多的学者进行过再生料对再生镁碳砖性能影响的研究。游杰刚等人再生镁碳砖中最佳树脂加入量(w)为3.5%~4%,再生砖树脂加入量较新砖树脂加入量高,会相应弱化再生砖使用性能。满斯林等人的研究表明,加入二次碾压处理的镁碳砖再生料降低了镁碳砖的性能,加入再生料粒度越小对再生制品性能影响越大,加入3~1 mm粒度再生料对再生砖制品力学性能影响最小。张国栋等的研究表明随着镁碳砖再生料加入量(w,60%、70%、80%)的增加,再生镁碳砖的理化性能变差。对比其它学者的研究成果可知,合理处理废镁碳砖,再生砖中镁碳砖再生料的加入量还有上升空间。

赵云松等将废镁碳砖破碎成废砖破碎成≤50 mm的颗粒,加入降低树脂的结合强度并促进Al4C3水化的复合添加剂进入混砂机中与再生料一起搅拌,在困料≥24 h后进行再生料碾压处理,减少了假颗粒所占比例,以这些再生料为主要原料制成的再生镁碳砖与不加再生料的同规格产品具有同等或相近的理化性能指标。

许多学者根据自己的研究申请了镁碳砖再生料应用专利。赵有恒将用后镁碳砖分为含铝类和不含铝类,含铝类废砖水浸泡处理后与不含铝的废砖一起除去表面渣层,破碎为5~1 mm颗粒,碾压处理后筛分,磁选除铁,加入30%~40%(w)破碎料制备了再生镁碳砖。向胜树将废镁碳砖回收拣选后除掉渗透层和渣层,二次破碎成8~0 mm统料,筛分成、5~3、3~1 mm的颗粒料,颗粒料烘烤后加高温沥青混碾,按照复合砖的生产工艺,工作面采用镁碳泥料,1/3的靠近非工作面采用废砖料泥料,压制含镁碳废料复合砖。

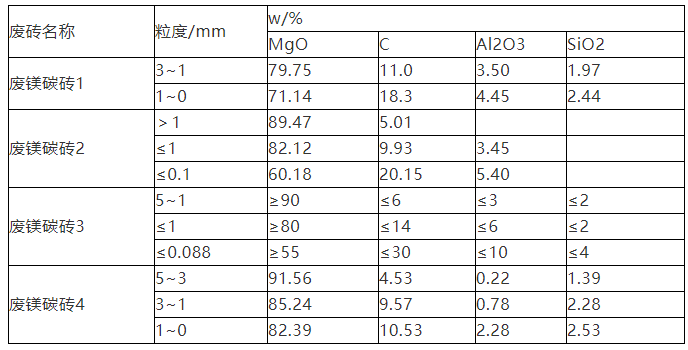

表1为破碎废镁碳砖颗粒不同粒度料的化学组成。可以看出,不同粒度料的化学成分存在明显差异,随着再生料粒度的减小,料中MgO含量下降,C、Al2O3、SiO2含量升高,尤其是当粒度小于0.1 mm以后,MgO的含量急剧降低,而C的含量急剧升高。在选择颗粒级配时应优先选择大颗粒再生料,然后是细颗粒再生料;亦可将细颗粒再生料用于其它对体积密度、强度要求不高的制品中;若有条件,可对细颗粒料进行浮选处理剔除一部分石墨含量较高的细颗粒,保证再生砖的质量。

表1镁碳砖再生料颗粒化学组成

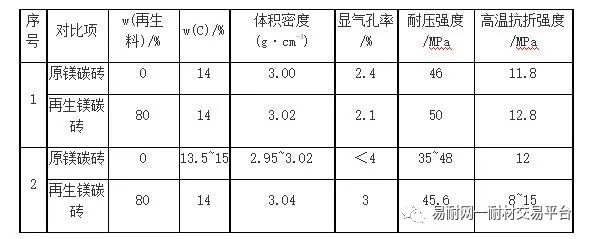

表2再生镁碳砖与新镁碳砖的性能比较表2为再生镁碳砖与新镁碳砖性能对比。可以看出,加入80%(w)再生料的再生镁碳砖与原镁碳砖相比,碳含量一致,体积密度、耐压强度大,显气孔率小,高温抗折强度相差不大甚至要更高一些。采用合理的生产工艺,再生砖的性能与原镁碳砖性能一致甚至要更好一些。

要生产镁碳砖再生料颗粒加入量高的优质再生砖,需要对砖的拣选、破碎料的碾压、成型等工艺进行严格把关。在生产之前应进行相关试验,探索与自己机器相匹配的合适的生产工艺。

从文献来看,现阶段研究较多的是废镁碳砖水化、破碎后直接利用;结合实际镁碳再生砖利用情况看,再生砖加大废砖再生料加入量可能需要更进一步的基础研究。再生镁砂方案报道较少,这可能是受以前再生镁砂价格与镁砂原料价格的影响,相关研究没有价值导致的。企业注重效益,需将几种原料价格波动情况、原料利用率、使用效果综合考虑进去,使钢包再生砖的性价比最优化。

废镁碳砖的再生利用因为没有非常实用的工艺而无法全量处理,很多学者研究了再生镁碳颗粒在不定型材料方面的利用。镁碳砖再生料可以应用于中间包、钢包等不定型耐火制品的生产。不定型产品气孔率较镁碳砖要高的多,一定量假颗粒的存在对再生产品的理化性能影响不大。现阶段镁砂价格普遍偏高,越高档的镁砂价格越贵,短时间内镁砂价格很难降下来。用于其它用途产品的生产降低了镁碳再生料利用价值。

3.1有学者将镁碳砖再生料颗粒应用于生产钢包渣线用镁碳浇注料,将镁碳砖再生料颗粒添加到镁碳浇注料中可以解决镁碳浇注料加水过多、石墨造粒环节,此种方法实现了废镁碳砖的再生利用,但浇注料的使用效果肯定比砖的使用效果差,且目前使用的比较少,该利用方式不能实现废镁碳砖再生料的大规模、大批量的高效利用。

姚金甫等加入20%(w)镁碳再生料制备钢包喷补料,结果表明再生喷补料喷补附着率好,耐用性好于常规喷补料。再生喷补料存在需水量增加、密度下降、显气孔率上升,抗渣性能较常用喷补料好,但石墨与其它组分的不润湿限制了再生料的加入量。这种方式没有降低废镁碳砖的利用价值,但是技术还不太成熟,用量也不是很大,废镁碳砖的加入比例不是很大。

巩秀民加入15%(w)的镁碳砖再生料制备了钢包包沿浇注料,该包沿料具有包沿料有很好的强度和防粘渣效果及优良的抗热震性能,但其附加值比较低,废料加入量比较少,用量也不是特别大,不是废镁碳砖高效利用的最佳选择。

3.2镁碳砖再生料在中间包用料中的应用

中间包用耐火材料以镁质耐火材料为主,包含有干式料、涂抹料、挡渣墙、水口座砖等,大部分材料对强度要求不是特别高。对于碳含量要求不太严格的钢厂中间包用耐火材料,镁碳砖再生料可以少量加入到部分产品中来降低生产成本。如今镁砂价格一路走高,若是制品有MgO含量限制时加入镁碳再生料就有些得不偿失。

袁添翼等研究了用整形和镁碳砖再生料颗粒部分替代95中档镁砂制备中间包干式料,研究结果表明整形的再生料使用效果比未整形的好,加入量最多不能超过30%,可以满足使用要求。郑凯等申请了一项中间包镁碳干式料的专利,3~1、1~0.3mm粒度镁碳砖再生料加入量(w)在65%~82%之间,制作的中间包工作层内衬抗冲刷性和抗侵蚀性优异。江群英申请了一项涂抹料的专利,镁碳砖再生料加入量在80%左右,可替代传统的涂抹料,质量稳定,不受再生料假颗粒的影响。

中间包用镁质原料档次比镁碳砖用镁质原料档次低,替代使用虽然较引入其它不定型产品中增加了其附加值,但还没有充分体现高档镁砂的价值,再生料加入量比较少,且需要进行整形处理,使用还受到氧化镁、碳含量要求等限制,不适合大规模、高效利用镁碳砖再生资源。

3.3镁碳砖再生料在转炉上的应用

郑万等研究了以60.2%(w)镁碳砖再生料制备转炉终渣改质剂。该方式充分利用了再生料中的主要组分而无须担心再生料理化指标对制品性能产生影响。镁碳砖再生料这种利用方式可以消耗掉部分石墨含量偏高的小粒度再生料,若是能与再生镁碳砖配合起来,能提高废镁碳砖的利用率。

吴汉元研究了以镁碳砖再生料来生产造渣辅料,用镁碳砖再生料替代白云石,极大的降低了废镁碳砖的回收利用价值,可以用档次低一点的镁砖废料来生产造渣辅料。

以上是废镁碳砖水化、干燥、破碎后直接利用,成本较低,受镁砂原材料价格的影响较小。这些利用方式均未充分利用高档镁砂的价值,且会对钢水增碳,适用场合及用量受到限制,产品中优质石墨会影响产品性能。可以在部分上述产品中加入少量小粒度再生料,与再生镁碳砖配合,提高废镁碳砖的利用率。

在当前镁砂价格居高不下的状态下,废镁碳砖回收利用可以大幅降低成本,无论是出于成本考虑还是环保考虑,废镁碳砖回收利用无疑都会大受欢迎,废镁碳回收利用也必将朝着生产再生砖方向倾倒。废镁碳砖的回收利用方式多种多样,回收时需要考虑制造附加成本、使用效果等因素的影响,想要充分、高效的利用废镁碳砖还有一段路要走。

目前最高效的废镁碳砖利用方式是将其水化、二次破碎、碾压后生产再生镁碳砖,这一利用方式也最节省成本,但是需要解决好假颗粒的问题。关于如何更好的去除假颗粒,这需要更多的学者去探索相关工艺流程,设计更好的机器来解决这一问题。现阶段应该继续进行一些基础研究,例如如何能更好的对废镁碳砖进行分类,厘清假颗粒对再生砖性能影响的机制。

废镁碳砖的回收利用将朝着以再生镁碳砖为主,其它利用方式辅助,朝着全面利用的方向发展。根据不同部位所用耐材的材质、档次、对耐材的要求来决定是否可以实现废镁碳砖的回收再利用,尽量将废镁碳砖应用于与其所用原料档次相匹配或者相差不大的部位,根据一些影响因素慢慢优化废镁碳砖的回收利用,优化利用效率。(摘编自《第十六届全国青年学术报告会论文集》)

易耐网公众号

易耐网公众号